Bij de keuze van een nieuwe set wielen draait het niet alleen om het design. Een wiel moet in de eerste plaats aan diverse technische voorwaarden voldoen. Zo moet het wiel bijvoorbeeld goed passen op de naaf en voldoende draagvermogen hebben. Daarnaast heeft ‘het wiel’ zijn eigen vakjargon. Hieronder zetten we een aantal technische aspecten van het wiel op een rij.

Om bij het begin te beginnen: een wiel is iets anders dan een velg. De velg is uitsluitend de buitenste ring van het wiel, waarop de band is gemonteerd. Ter illustratie: een lichtmetalen vijfspaakswiel bestaat uit de velg, de vijf spaken en het hart, inclusief de boutgaten en het naafgat. In de meeste gevallen vormen deze één onlosmakelijk geheel

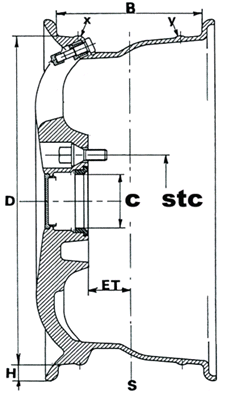

| afbeelding 1 | |

|

B – velgbreedte D – velgdiameter H – hoornhoogte S – hartlijn wiel-band C – diameter centrale gat Stc – diameter steekcirkel van bevestigingsgaten ET – wielbolling, inwendige bolling = afstand hartlijn tot wielschijf (ofwel offset) |

WielmatenDe bekendste wielmaten zijn de velgbreedte (B) en de velgdiameter(D). Deze afmetingen worden standaard vermeld in inches (1 inch = 25,4 mm). Voorbeeld: een wiel in de maat 7,5 x 17 heeft een velgbreedte van 7,5 inch en een velgdiameter van 17 inch. |

|

|

ET-waardeBij de keuze van een wiel speelt de ET-waarde een belangrijke rol. ET is een afkorting van ‘einpresstiefe’. De ET-waarde wordt ook wel de offset van een wiel genoemd. Bij de montage van een ander wiel moet de ET-waarde gelijk zijn aan de ET-waarde van het origineel gemonteerde wiel. De ET-waarde, of wielbolling, is de afstand tussen de hartlijn (S) van het wiel en het contactvlak tussen de naaf op de auto en de wielschijf.

|

De invloed van de wielbolling wordt duidelijk uit afbeelding 1. Op het moment dat de ET-waarde hoger wordt, ligt het montagevlak van het wiel op de naaf verder naar buiten. Hierdoor komt het wiel dieper in de wielkast te liggen. Een ander gevolg is dat de spoorbreedte afneemt. De ET-waarde heeft tevens invloed op het design van het wiel. Een lage ET-waarde betekent dat het hart van het wiel verder naar binnen is geplaatst.

Een andere belangrijke maat is de diameter van de steekcirkel van de boutgaten. De steekcirkel is de denkbeeldige cirkel die door het hart van alle boutgaten loopt. Hier naarst worden de 2 meest gebruikte vormen voor personen auto's getoond. De steek staat altijd gemerkt achter in het wiel (vaak wordt dit aangeduid doormiddel van LK).

De naafgatdiameter (C in afbeelding 1) moet aansluiten bij de diameter van de naaf. Technisch gezien is het ideaal als deze beide afmetingen precies overeenkomen. Zo niet, dan kan een centreerring uitkomst bieden. Deze ring vult de ruimte op tussen het naafgat en de naaf. Het is belangrijk dat een centreerring goed past. Een onjuist gemonteerde of niet passende centreerring is één van de meest voorkomende oorzaken van loslopende lichtmetalen wielen of wielen die blijven trillen.

Niet alleen een band, maar ook een wiel heeft een maximum draagvermogen. Het draagvermogen is een belangrijke technische eigenschap van een wiel en wordt uitgedrukt in kilogrammen. Het draagvermogen is met name van belang voor relatief zware voertuigen. Heeft u bijvoorbeeld een SUV of een bestelwagen? Dan kan het zijn dat het draagvermogen van een standaard wiel niet voldoende is om het voertuig te dragen. Laat u hierover goed adviseren door Brooklyn Wheels.

Het is vaak mogelijk om grotere en bredere wielen onder een auto te monteren. Kleinere wielen kunnen ook, bijvoorbeeld bij de aanschaf van winterwielen. Het is daarbij wel belangrijk dat dit niet ten koste gaat van de veiligheid. Wielen-importeurs en VACO-bandenspecialisten kunnen u hierbij adviseren. Er zijn ook configurators beschikbaar waarbij u het kenteken invoert en vervolgens een lijst met geschikte wielen voor de specifieke auto gepresenteerd krijgt.

Vaak wordt gedacht dat een tweede set wielen alleen maar extra geld kost. Het tegengestelde is waar. De aanschaf van een tweede set wielen biedt grote (economische) voordelen:

• Uw banden blijven op de wielen zitten bij het wisselen. Het omwisselen gaat hierdoor een stuk sneller. De bandenspecialist hoeft de band tenslotte niet opnieuw op het wiel te (de)monteren.

• De kans op schade aan de hiel van de band is kleiner omdat de band niet telkens opnieuw gemonteerd hoeft te worden.

• Complete band/wielcombinaties hoeven niet per se opnieuw gebalanceerd te worden. Het controleren van de balancering is wel aan te raden.

• Een extra set wielen is een meerwaarde bij de verkoop van uw auto.

Gedemonteerde banden en wielen moeten opgeslagen worden. Thuis vormen ze vaak een sta in de weg. Veel banden specialisten bieden de mogelijkheid de ge(de)monteerde banden/wielen voor u op te slaan.

De geboorte van een nieuw wielontwerp begint op de computer. Het designteam staat voor de taak om een wiel te ontwerpen dat aan de ene kant een aansprekend uiterlijk heeft, maar aan de andere kant ook veilig, sterk en licht is, een lange levensduur heeft en lang mooi blijft. Hoe het proces na het verlaten van de ontwerptafel verloopt, leest u hier.

Als het ontwerp is goedgekeurd wordt door de wielenfabrikant een prototype vervaardigd en getest. Uit deze praktijktesten blijkt of het wiel ook daadwerkelijk aan de verwachtingen voldoet. Als ook deze tests goed zijn doorstaan kan het wiel in productie worden genomen. Dan zijn er ruwweg nog drie fasen te doorlopen: het gietproces, de machinale bewerking en de afwerking.

De meeste lichtmetalen wielen worden vervaardigd van een legering op basis van aluminium, waaraan enkele andere elementen zijn toegevoegd. Silicium is het meest toegepaste legeringselement. Lichtmetalen wielen worden geproduceerd met behulp van gietvormen (mallen), waarin het vloeibare metaal wordt gegoten.

Als het wiel is gestold en afgekoeld, wordt het gecontroleerd op de aanwezigheid van inwendige gietfouten (luchtbelletjes of verontreinigingen) in het wiel. Deze controle vindt plaats met een röntgenapparaat. Goedgekeurde wielen worden vervolgens bewerkt met computergestuurde metaalbewerkingsmachines. Denk aan het weghalen van oneffenheden en het met grote nauwkeurigheid boren van de boutgaten en het naafgat.

Is het wiel afgewerkt en in balans is, volgt een reiniging en wederom een kwaliteitscontrole. Het is dan tijd voor de lakstraat. Het wiel krijgt diverse behandelingen, beginnend bij een grondlaag en eindigend met een beschermende blanke laklaag. Naast de bescherming tegen onder meer corrosie en steenslag bepaalt de laklaag voor een belangrijk deel de ‘looks’ van het wiel. Een deel van de wielen ondergaat daarna een polijstbewerking en krijgt een laag beschermende blanke lak. De lektest vormt de afsluiting van het productieproces. Met deze test wordt gecontroleerd of het buitenste deel van het wiel luchtdicht is, zodat de later gemonteerde band op spanning blijft.

Voordat de wielen het fabrieksterrein verlaten, worden ze ingepakt om beschadigingen tijdens het transport te voorkomen. Na een reis langs diverse magazijnen, begint het leven van het wiel pas echt op het moment dat een bandenspecialist er een band op monteert en het wiel op een auto bevestigt.